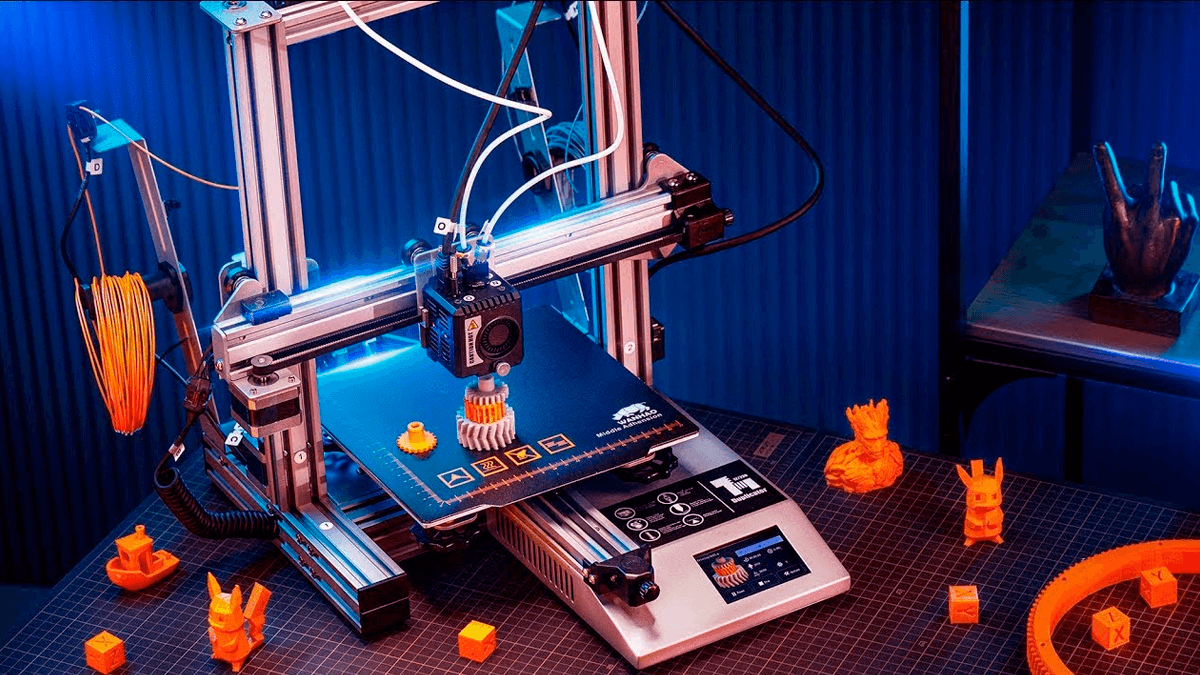

Современные 3D-принтеры требуют такого же внимания, как и любое точное оборудование. Если пренебречь регулярной профилактикой, можно потерять качество печати и ресурс узлов задолго до заявленного срока. В этом руководстве собран практический опыт инженеров IGO3D.BY — от базовой чистки и калибровки до продвинутых методов диагностики с применением AI-мониторинга. Пошаговые инструкции, реальные примеры и рекомендации по выбору инструментов помогут владельцам 3D-принтеров поддерживать стабильную работу техники в 2025 году и избегать дорогостоящего ремонта.

1. Почему важно проводить регулярное техническое обслуживание 3D-принтера

3D-печать — это высокоточный процесс, где каждый элемент оборудования влияет на результат. Без регулярной профилактики оборудования даже профессиональные модели теряют качество печати и ресурс работы. Рассмотрим три ключевые причины, почему плановое техническое обслуживание 3D-принтера должно быть регулярным и системным.

Одной из самых распространённых проблем, решаемых в процессе профилактических и сервисных операций 3D-принтера, является засорение сопла экструдера. Остатки филамента, нагар и частицы пыли часто приводят к нарушению подачи материала. Поэтому регулярная очистка сопла 3D-принтера входит в базовый план ТО. Это предотвращает неравномерную экструзию, пропуски слоёв и появление "паутинки", а также деформацию печатаемых деталей в результате недостаточной подачи материала. Иногда это приводит к полному заклиниванию экструдера, что требует диагностики и прочистки 3D-принтера — особенно при смене филаментов разных типов (PLA, PETG, ABS и т.д.). Например, PETG склонен оставлять нагар быстрее, чем PLA, а нейлон и композитные филаменты часто забивают сопло абразивными включениями.

Ещё один важный аспект технического обслуживания 3D-принтера — это точная юстировка рабочей платформы и проверка уровня стола. Некорректная калибровка платформы 3D-принтера вызывает плохое сцепление первого слоя, отслоение или появление пузырей при печати. Кроме того, при печати высоких объектов возможны перекосы, а в тяжёлых случаях — даже повреждение поверхности стола, когда сопло царапает стекло или PEI-плёнку. Даже если в принтере есть автоматическая система выравнивания (ABL), регулярная ручная проверка и обслуживание 3D-принтера всё равно необходимы, поскольку со временем возникают вибрации и температурные деформации.

Также важно учитывать износ механических узлов 3D-принтера, который устраняется при регулярном плановом техническом обслуживании. 3D-принтер — это система с подвижными элементами, и без регулярной профилактики быстрее всего выходят из строя направляющие и подшипники. Скопившаяся пыль и отсутствие смазки вызывают заедание и люфт по оси Z — поэтому смазка направляющих 3D-принтера должна быть частью ежемесячного ТО, в результате чего на вертикальных стенках появляются характерные «рябящие» дефекты. Ремни ГРМ со временем растягиваются и теряют натяжение. В рамках технического обслуживания 3D-принтера их необходимо регулярно проверять и подтягивать. Слои начинают смещаться по координатам X и Y. Латунные сопла особенно быстро изнашиваются при использовании абразивных филаментов, таких как угленаполненные или светящиеся материалы, а стальные и твердосплавные хоть и служат дольше, но тоже нуждаются в регулярной очистке.

Отсутствие профилактики 3D-принтера приводит к браку, потере времени и перерасходу филамента. Засоры могут стать причиной брака, из-за чего до 15% филамента уходит на неудачные попытки печати. Неправильно настроенный Z-offset заставляет принтер выдавливать чрезмерно толстый первый слой, что ведёт к перерасходу пластика. Заклинивший экструдер способен повредить термоблок, а ослабленный ремень — вызвать пропуск шагов и привести к сбою всей печати.

Таким образом, обслуживание — это не формальность, а реальная необходимость. Потратив всего 10 минут в неделю на профилактическое обслуживание 3D-принтера, можно избежать дорогостоящего ремонта и продлить срок службы оборудования.

Регулярное техническое обслуживание 3D-принтера продлевает срок службы оборудования минимум на 50%.

2. Еженедельная чистка и базовая проверка

Регулярное обслуживание — как чистка зубов: если пропустить, проблемы накопятся и ударят по карману. Раз в неделю уделяйте принтеру 10 минут, чтобы сохранить его точность и избежать внезапных сбоев печати.

Протирка поверхности стола изопропиловым спиртом (IPA)

Платформа — основа качественной печати. Жир с пальцев, остатки клея и пыль нарушают адгезию, из-за чего первый слой отклеивается или деформируется.

Как правильно чистить:

- Стекло/PEI-плёнка: сбрызните IPA (70–99%) на безворсовую салфетку (микрофибра или специальные очистители для оптики). Протрите поверхность круговыми движениями, затем сухой частью салфетки;

- Текстурный лист (Carborundum, BuildTak): избегайте ацетона — он разъедает покрытие. Только IPA или мыльный раствор;

- После чистки старайтесь не касаться стола руками, так как даже незаметные следы от пальцев могут ухудшить сцепление материала со столом.

Удаление пыли и остатков филамента

Регулярная очистка механических компонентов — ключевой фактор долговечности принтера. Пыль и частицы пластика, попадая в подшипники, на ремни и в экструдер, могут стать причиной сбоев в работе.

Порядок действий:

- Предварительная очистка: сметите пыль мягкой кистью из труднодоступных мест;

- Продувка сжатым воздухом: очистите направляющие, радиаторы хотэнда и зубья шкивов, где скапливаются остатки пластика;

- Завершающий этап: пропылесосьте область под принтером с помощью узкой насадки, чтобы удалить более крупные остатки филамента.

Проверка натяжения ремней и затяжки болтов

Люфт и вибрации — причина «лесенки» на стенках и смещённых слоёв. Ремни ГРМ: проверка — нажмите пальцем на середину ремня, допустимый прогиб 5–7 мм. Если ремень «проваливается» глубже или дребезжит при движении — подтяните. Как подтягивать: ослабьте винты крепления двигателя или натяжителя, натяните ремень (но не перетягивайте — это изнашивает подшипники), зафиксируйте винты и проверьте движение оси вручную — оно должно быть плавным, без рывков. Болты и гайки: вибрации постепенно раскручивают крепёж. Особое внимание уделяйте экструдеру — болты кронштейна, фиксаторы хотэнда; раме — угловые соединения, платформа Z-оси; шасси — ножки принтера (расшатанная рама усиливает вибрации).

Если у принтера появился шум или люфт — это не особенность модели, а сигнал к диагностике.

Итог недельного ТО:

- Чистый стол = идеальный первый слой;

- Нет пыли = плавный ход осей;

- Натянутые ремни = чёткая геометрия деталей.

Совет от мастера: заведите «чек-лист» и отмечайте выполненные пункты. Например:

- Протёр стол IPA;

- Продул пыль с направляющих;

- Проверил ремни X/Y;

- Подтянул болты экструдера.

3. Ежемесячное углублённое обслуживание 3D-принтера

Если еженедельная чистка — это гигиена, то ежемесячное ТО — полноценный медосмотр для вашего принтера. Раз в 30–40 часов печати необходимо проводить плановоe техническое обслуживание и тщательную диагностику ключевых механических узлов. Пропуск этого этапа приводит к постепенному ухудшению точности и преждевременному износу деталей.

Чистка и смазка направляющих и винтов

Направляющие — это "позвоночник" вашего принтера. Их состояние напрямую влияет на плавность движения и качество печати. Процедура обслуживания: очистка от старой смазки — специальным очистителем для направляющих или изопропиловым спиртом, мягкой безворсовой салфеткой удалите все загрязнения, особое внимание уделите местам контакта с подшипниками. Выбор смазки: для линейных направляющих — литиевая смазка (например, Super Lube), для винтовых передач — консистентная смазка средней вязкости, для подшипников скольжения — тефлоновая сухая смазка. Техника нанесения: наносите тонкий равномерный слой, для винтов — 1–2 капли масла в местах контакта с гайкой, избегайте избытка смазки — это приведёт к налипанию пыли. Важно: никогда не используйте WD-40 в качестве смазки! Это очиститель, который вымывает существующую смазку.

Проверка натяжения ремней и состояния шкивов

После месяца активной печати ремни неизбежно растягиваются, а шкивы изнашиваются. Контроль состояния и регулировка: проверка ремней — оптимальное натяжение, когда ремень издаёт низкий звук при щипке (около 90 Гц для GT2), признак износа — трещины, расслоение, неравномерное растяжение. Осмотр шкивов: проверьте зубья на наличие сколов или деформации, убедитесь в отсутствии люфта на валу двигателя, очистите зубья от пластиковой пыли. Проверка крепления моторов, болтов экструдера и каркаса. Вибрации и термические циклы постепенно ослабляют все соединения в принтере.

Что входит в ежемесячное обслуживание 3D-принтера:

- Плавный ход всех осей = ровные стенки без артефактов;

- Оптимальное натяжение ремней = точное позиционирование;

- Надёжно закреплённые узлы = стабильность печати.

Чек-лист ежемесячного ТО:

Почистил и смазал направляющие

- Проверил натяжение всех ремней;

- Осмотрел состояние шкивов;

- Подтянул крепёж двигателей;

- Проверил болты экструдера и рамы;

- Выполнил тестовую печать.

4. Обслуживание сопла и хотэнда: продлеваем срок службы критичных узлов

Сопло и хотэнд — "сердце" экструзионной системы. Это ключевые элементы экструзионной системы 3D-принтера, испытывающие постоянные термические и механические нагрузки. Без правильного ухода здесь быстро накапливаются проблемы, приводящие к засорам, неравномерной экструзии и даже полному выходу из строя узла. Очистка сопла и уход за хотэндом выполняются несколькими проверенными методами.

Первый способ — «холодный пулл» (cold pull)

Один из наиболее эффективных при профилактической чистке сопла. Нагреваем хотэнд до температуры рабочей для текущего филамента (PLA — 190°C, ABS — 230°C), вручную проталкиваем 5-10 см нити, затем охлаждаем до 90-100°C, резким движением вытягиваем филамент вместе с нагаром. Идеальный "слепок" должен показать форму внутреннего канала сопла. Такой метод очистки сопла помогает удалить нагар и проверить состояние внутреннего канала.

Второй способ — механическая чистка сопла:

применяется для устранения стойких отложений и нагара. Иглы 0.4 мм используют только для латунных сопел, аккуратно, чтобы не деформировать отверстие; жаростойкие щетки применяются для удаления нагара с внешней поверхности; ультразвуковую очистку сопла — 10 минут в изопропиловом спирте при 40 °C.

Третий метод — использование очистительных нитей для сопла, предназначенных для профилактики и глубокой чистки:

Нити типа FiberFlex Clean содержат мягкие абразивные частицы, эффективно удаляющие застарелые отложения при температуре 250–280 °C. Никогда не используйте металлические предметы для чистки установленного сопла — это может повредить PTFE-трубку внутри хотэнда.

Замена сопел выполняется в зависимости от интенсивности печати и состояния детали. Латунные сопла обычно служат 3-6 месяцев при обычном использовании, стальные — 6-12 месяцев, а твердосплавные (например, от DiamondBack) — 2 и более года. Признаками необходимости замены являются видимая деформация выходного отверстия, неравномерная экструзия даже после чистки и постоянные засоры с разными филаментами. При выборе типа сопла учитывают материал и задачи: стандартные сопла диаметром 0.4 мм подходят для PLA, ABS, PETG; усиленные — для CF-нейлона и металлонаполненных филаментов; сопла с увеличенным диаметром (0.6-1.0 мм) предназначены для быстрой печати крупных объектов. Процедура замены сопла включает нагрев хотэнда до рабочей температуры, аккуратное выкручивание старого сопла, удерживая блок гаечным ключом, нанесение термопасты на резьбу нового сопла и затягивание с моментом 1.5-2 Н·м, при этом не следует перетягивать.

Комплексное обслуживание хотэнда включает очистку нагревательного блока: снимите силиконовый кожух (если есть), нагрейте блок до ~150 °C, удалите нагар металлической щёткой и протрите контакты термопары спиртом. Диагностика термодатчика включает проверку крепления, отсутствие окислов на контактах и калибровку температуры с помощью эталонного термометра. Для продления ресурса узла используют силиконовый носок для хотэнда — он уменьшает теплопотери до 40%, предотвращает налипание пластика и стабилизирует нагрев.

Как очистить сопло методом «cold pull» (пошагово)

- Разогрейте хотэнд до рабочей температуры текущего филамента (для PLA — примерно 190 °C);

- Вручную выдавите 5–10 см филамента, после чего дайте хотэнду остыть до 90–100 °C;

- Резким, но равномерным движением вытяните филамент. Вместе с ним извлекутся частицы нагара;

- При необходимости повторите процедуру, используя очистительную нить (cleaning filament) при температуре 250–280 °C;

- Проверьте качество экструзии, распечатав тестовую модель, и при необходимости выполните калибровку экструдера.

5. Калибровка и выравнивание платформы: точность от первого слоя

Правильная калибровка платформы 3D-принтера — фундамент стабильной и точной печати. Даже автоматические системы выравнивания (ABL) требуют периодической проверки уровня и корректировки Z-offset.

Ручные методы калибровки

1. Метод бумаги — базовый способ ручной калибровки стола 3D-принтера:

- Используйте стандартный лист 80 г/м² (толщина ~0.1 мм) для проверки зазора между соплом и платформой;

- Медленно двигайте лист между соплом и столом, чтобы определить равномерность выравнивания платформы;

- Оптимальное натяжение — лёгкое сопротивление при движении, которое показывает правильную настройку первого слоя печати.

2. Щупы для точной настройки — эффективный инструмент точной калибровки стола и контроля высоты первого слоя:

- Набор щупов 0.1–0.2 мм (точнее, чем бумага) помогает добиться стабильной геометрии печати и избежать перепадов по высоте;

- Особенно эффективен для стеклянных платформ, где автоматическая калибровка может давать погрешности;

3. Визуальная калибровка — способ тонкой настройки платформы с визуальным контролем результата:

- Нанесите маркер на регулировочные винты — это помогает контролировать сохранение уровня платформы при последующих корректировках;

- Выполняйте пошаговую регулировку с печатью тестовых квадратов, чтобы убедиться в равномерном прижиме по всей площади стола.

Работа с автоматическими системами (ABL)

Когда требуется повторная калибровка платформы 3D-принтера:

- После замены сопла или хотэнда, так как изменяется высота сопла относительно стола;

- При изменении температуры платформы или условий окружающей среды;

- После механических воздействий на оборудование (перемещение, транспортировка и т.п.);

- Каждые 20–30 часов печати рекомендуется выполнять проверку уровня и настройку Z-offset.

Типичные ошибки при автоматическом выравнивании платформы (ABL):

- Загрязнение или пыль на датчике ABL, влияющая на точность считывания уровня;

- Неправильный Z-offset после калибровки, приводящий к неравномерному первому слою;

- Механический люфт в системе датчика ABL или креплении хотэнда.

Калибровка и настройка Z-offset: тонкости и порядок действий

- Начните с базовой калибровки платформы на холодном принтере, чтобы исключить температурные деформации;

- Прогрейте стол до рабочей температуры для более точной подстройки зазора сопла;

- Выполните подстройку с шагом 0.025 мм, корректируя высоту первого слоя вручную;

- Проверьте результат тестовой печатью (плоская сетка 50×50 мм) — это лучший способ оценить точность выравнивания платформы.

Признаки правильного Z-offset и успешной калибровки стола:

- Первый слой слегка приплюснут, но без “просветов” — это указывает на корректную высоту сопла;

- Линии сливаются в единую поверхность без пропусков — признак равномерного выравнивания;

- Отсутствие эффекта “апельсиновой корки” говорит о стабильном Z-offset и ровной подаче материала.

Тестовые шаблоны для проверки уровня платформы и точности первого слоя:

1. Угловой тест — классическая проверка геометрии платформы:

- Печать квадратов 20×20 мм по углам и центру помогает выявить перекосы или неровности стола;

- Одинаковая толщина во всех точках.

2. Спиральная калибровка — визуальный способ настройки высоты слоя и Z-offset:

- Постепенно увеличивайте Z-offset во время печати, чтобы определить оптимальную высоту первого слоя;

- Визуально определите участок, где линии укладываются равномерно и без зазоров.

3. Полноразмерный первый слой — метод проверки равномерности нагрева и выравнивания платформы:

- Печать на всю площадь платформы позволяет увидеть локальные неровности поверхности;

- Определите локальные неровности и скорректируйте регулировочные винты стола.

Следующий раздел будет посвящён обслуживанию электроники и систем охлаждения — ключевым элементам, влияющим на надёжность оборудования.

6. Работа с электроникой, вентиляторами и датчиками: профилактика критичных отказов

Электронные компоненты 3D-принтера требуют не меньшего внимания, чем механические узлы — регулярная диагностика электроники и проверка кабельных соединений напрямую влияют на безопасность и стабильность работы оборудования.

Диагностика системы охлаждения и вентиляторов включает:

Технология обслуживания вентиляторов 3D-принтера для высокооборотных кулеров предусматривает использование сжатого воздуха под углом 45°, мягкой кисти для труднодоступных мест и проверку балансировки и подшипников — вибрация при работе является признаком износа.

Радиаторы хотэнда требуют демонтажа и промывки в изопропиловом спирте, проверки плотности прилегания к нагревательному блоку и обновления термопасты в рамках планового ТО примерно раз в 6 месяцев.

Диагностика системы охлаждения

Диагностика системы охлаждения включает:

- тест на производительность — базовый элемент профилактического обслуживания системы охлаждения;

- замер тока потребления (часть электронной диагностики 3D-принтера); при отклонении более 15% от нормы требуется замена;

- контроль уровня шума — появление посторонних звуков является тревожным сигналом для замены вентилятора или подшипника.

Для оптимизации воздушных потоков и системы охлаждения 3D-принтера важно:

- правильно ориентировать вентиляторы на печатаемую деталь — это улучшает теплоотвод и стабильность экструзии;

- использовать направляющие сопла для точечного охлаждения и уменьшения деформаций при печати;

- устанавливать дополнительные пылевые фильтры для защиты электроники и вентиляторов.

Проверка электронных компонентов

Проверка электронных компонентов 3D-принтера начинается с визуального осмотра проводки, обращая внимание на:

- потертости изоляции в местах перегибов — одна из типичных проблем, выявляемых при диагностике электроники;

- окисление контактов в разъёмах требует очистки спиртом и профилактической обработки;

- нагрев соединений можно выявить с помощью термографической камеры или термочувствительных меток в рамках технического обслуживания электроники.

Критичные точки при обслуживании электроники 3D-принтера:

- клеммы нагревательного картриджа — подтягивайте раз в 3 месяца, чтобы исключить нагрев и искрение контактов;

- разъёмы шаговых двигателей фиксируйте пластиковыми клипсами — это часть профилактики отказов электроники;

- контакты концевиков очищайте спиртом и проверяйте их срабатывание — процедура входит в плановую проверку датчиков.

Проверка и калибровка температурных датчиков 3D-принтера:

- калибровка термистора путём сравнения с эталонным термометром — стандартная процедура точной настройки температуры;

- проверка времени отклика — оно должно быть менее 1 секунды, что гарантирует стабильность термоконтроля;

- контроль стабильности показаний в пределах ±2°C — важный критерий исправности термодатчиков.

Обновление прошивки и программного обеспечения 3D-принтера:

Прошивка принтера:

- проверка актуальной версии на сайте производителя — часть цикла обновления и профилактики ПО;

- анализ changelog на предмет критичных исправлений помогает поддерживать безопасность и стабильность прошивки;

- перед обновлением выполняйте резервное копирование настроек и профилей печати.

Настройки слайсера после обновления прошивки:

- адаптация под новые версии, поскольку алгоритмы генерации G-кода и температурных профилей могут меняться;

- валидация температурных профилей и тестовая печать калибровочных моделей после обновления;

- проведение тестовой печати калибровочных моделей для проверки точности и стабильности печати.

Мониторинг ошибок и диагностика логов печати:

- анализ логов печати, особенно ошибок типа thermal runaway — элемент электронного мониторинга безопасности;

- настройка чувствительности защиты в разделе системных параметров прошивки;

- ведение журнала сбоев и анализ данных — важный инструмент превентивной диагностики 3D-принтера.

7. Долгосрочное хранение и контроль среды

Правильные условия хранения — залог сохранения характеристик оборудования и материалов даже при длительных простоях. Для 3D-принтеров важно не только контролировать микроклимат, но и обеспечивать герметичность упаковки филамента, предотвращая поглощение влаги и деградацию свойств.

Хранение филамента для 3D-принтера: как защитить материал от влаги

Системы осушки — основа долговременного хранения расходных материалов для 3D-печати:

- Электрические осушители (оптимально 20–25°C, влажность не выше 30%);

- Силикагель с индикатором влажности (розовый → синий) для контроля состояния филамента;

- Вакуумные упаковщики с клапаном для многоразового использования — предотвращают контакт с воздухом;

- Герметичные контейнеры с прозрачными стенками для визуального контроля катушек;

- Раздельное хранение разных типов пластика (PLA, ABS, PETG и др.);

- Маркировка катушек с указанием даты вскрытия упаковки и текущего состояния.

Как правильно подготовить филамент перед печатью

- Прогрев в сушилке 4–6 часов перед печатью — удаляет влагу и стабилизирует геометрию нити;

- Контроль показаний гигрометра внутри катушки, чтобы избежать пузырей при печати;

- Тест на хрупкость — качественный филамент не ломается при изгибе, что гарантирует равномерную подачу.

Условия эксплуатации 3D-принтера для стабильной работы

1. Контроль климата:

- Поддержание влажности 30–50% (гигростаты или осушители воздуха);

- Стабильная температура 18–25°C без резких перепадов, чтобы избежать деформации корпуса и электроники;

- Защита от прямых солнечных лучей, предотвращающая УФ-деградацию пластиковых компонентов.

2. Консервация при длительном простое:

- Смазка направляющих и винтовых передач консервационным составом;

- Ослабление натяжения ремней и фиксация подвижных узлов в среднем положении;

- Отключение питания и укрытие принтера антистатическим чехлом при хранении более 1 месяца.

3. Защита от статики и коррозии:

- Антистатические коврики и заземляющие браслеты при работе с электроникой;

- Силикагелевые пакеты в отсеках с платами и шаговыми драйверами для снижения влажности;

- Контактная смазка для металлических соединений — предотвращает окисление и коррозию.

Контрольный лист выполненных работ

- Полная очистка и обслуживание системы охлаждения;

- Проверка состояния всех электронных компонентов и соединений;

- Обновление прошивки и ПО слайсера с валидацией настроек;

- Организация правильного хранения филамента и маркировка катушек;

- Настройка параметров микроклимата помещения;

- Подготовка оборудования к длительному хранению с проверкой подвижных узлов.

Дополнительная информация

Следующий раздел будет посвящен ведению журнала обслуживания, мониторингу состояния 3D-принтеров и технологиям удалённого контроля, которые позволяют отслеживать параметры оборудования в реальном времени.

Узнай, как правильно хранить 3D-пластик — советы экспертов по аддитивным технологиям!8. Ведение журнала обслуживания: система вместо хаоса

Регулярное обслуживание 3D-принтера требует чёткого учёта и документирования всех действий. Ведение журнала обслуживания позволяет отслеживать историю ремонтов, замен деталей и плановых ТО, что особенно важно для поддержания стабильной работы оборудования и предотвращения непредвиденных сбоев.

В таких журналах фиксируются ключевые параметры: дата и время обслуживания, количество наработанных часов (общих и с последнего ТО), тип выполненных работ с цветовой маркировкой (зелёный — профилактика, жёлтый — ремонт, красный — авария). Такая система делает техническое обслуживание прозрачным и контролируемым, особенно при эксплуатации нескольких 3D-принтеров в одной мастерской.

Также фиксируются технические показатели, такие как значения калибровок (Z-offset, шаги/мм), температурные профили для разных материалов и результаты тестовых печатей с фото. Дополнительно журнал содержит заметки мастера — описание нестандартных ситуаций, временных решений, замечания по состоянию экструдеров и рекомендации для следующего ТО.

Система напоминаний и контроля обслуживания

Современные решения позволяют автоматизировать напоминания о предстоящих проверках. Основой служит гибкий график: фиксированные сроки для критичных операций (например, замена сопел каждые 500 часов работы), условные интервалы по состоянию оборудования (чистка при загрязнении), а также привязка к объёму печати — например, повторная калибровка каждые 5 кг филамента.

Для контроля применяются инструменты цифрового планирования: Google Calendar, специализированные приложения (PrintDry Logger, OctoPod) и механические счётчики моточасов. Эти системы помогают не пропустить плановое обслуживание, а также сохраняют статистику по каждому устройству. При этом эскалация проблем осуществляется через журнал повторяющихся неисправностей, систему меток для отслеживания износа компонентов и автоматические расчёты остаточного ресурса узлов, таких как ремни, подшипники и нагревательные элементы.

В результате создаётся удобная экосистема учёта, где каждая запись в журнале повышает надёжность оборудования и позволяет прогнозировать износ заранее — ключевой принцип профилактического обслуживания 3D-принтеров.

9. Инновации в обслуживании 3D-принтеров: AI, IoT и автоматизация

Последние два года стали переломными в сфере обслуживания 3D-принтеров. На смену ручным методам пришли интеллектуальные решения, способные не только контролировать состояние оборудования, но и прогнозировать возможные сбои заранее.

Системы predictive maintenance (обслуживание по прогнозу износа)

1. AI-мониторинг:

- Камеры машинного зрения отслеживают и анализируют в реальном времени параметры экструзии и качество формирования слоёв;

- Акустические датчики фиксируют аномалии по звуку шаговых двигателей и вентиляции;

- Предиктивная аналитика прогнозирует поломки за 20–50 часов до их возникновения на основе статистики и паттернов поведения оборудования.

Пример: система Spaghetti Detective Pro с алгоритмами машинного обучения успешно предотвращает до 89% критических отказов, анализируя потоковые данные и сравнивая их с базой аномалий пользователей по всему миру.

2. Самоочищающиеся сопла и хотэнды:

- Ультразвуковая очистка без разборки (технология SonicNozzle) — снижает риск засоров;

- Встроенные керамические скребки (патент Bambu Lab) автоматически очищают сопло после каждого цикла;

- Магнитные быстросъёмные блоки обеспечивают замену узлов менее чем за 15 секунд.

3. IoT-платформы и удалённый мониторинг:

- Дистанционный мониторинг через GSM- и Wi-Fi-модули, включая получение уведомлений на смартфон;

- Интеграция с системами «умного дома» для автоматического отключения при авариях;

- Облачные журналы обслуживания с доступом для сервисных инженеров и техподдержки.

Перспективные разработки и тренды 2025 года

1. Биометрическая идентификация материалов:

- RFID-метки в катушках обеспечивают автоматическую настройку профиля печати под конкретный материал;

- Оптические сенсоры определяют тип пластика по спектру плавления, исключая ошибки выбора параметров;

- Система корректирует температурные профили при изменении влажности филамента — шаг к полностью автономной печати.

2. Модульные конструкции нового поколения:

- «Горячая замена» экструдеров без повторной калибровки экономит время обслуживания;

- Самонастраивающиеся кинематические системы адаптируются к износу направляющих;

- Сменные каретки с ресурсом до 10 000 часов повышают надёжность и снижают затраты на ремонт.

3. Экосистема «Умная мастерская»:

- Автоматические осушители филамента с синхронизацией по Wi-Fi поддерживают оптимальный уровень влажности для хранения;

- Роботизированные системы очистки платформ между печатями повышают производительность без вмешательства оператора;

- AR-инструкции по ремонту через умные очки позволяют мастеру выполнять обслуживание быстрее и с меньшим риском ошибок.

Использование AI-мониторинга, IoT-платформ и модульных систем повышает стабильность, сокращает время простоя и превращает обслуживание 3D-принтера в управляемый и контролируемый процесс.

AI-мониторинг в 3D-печати позволяет перейти от аварийного ремонта к плановому обслуживанию.

10. План ТО 3D-принтера: еженедельное, ежемесячное и годовое обслуживание

Системный подход к техническому обслуживанию — залог долгой и стабильной работы вашего 3D-принтера. Регулярные проверки и профилактика позволяют выявлять мелкие неисправности до того, как они перерастут в серьёзные поломки. На основе анализа состояния сотен устройств был разработан универсальный график обслуживания, подходящий для большинства FDM-принтеров.

Еженедельные процедуры (5–10 минут)

1. Механическая часть:

- Проверка натяжения ремней (допустимый прогиб 5–7 мм);

- Очистка направляющих и валов сухой безворсовой салфеткой;

- Контроль плавности движения по всем осям — отсутствие люфтов и посторонних звуков.

2. Экструзионная система:

- Визуальный осмотр сопла и хотэнда на предмет нагара и утечек пластика;

- Проверка плотности крепления блока хотэнда и податчика филамента;

- Очистка зубчатого колеса экструдера от остатков материала.

3. Рабочая платформа:

- Глубокая очистка поверхности изопропиловым спиртом или специализированными средствами;

- Проверка уровня платформы по бумажному тесту в 5 точках;

- Контроль нагрева с помощью термодатчика или ИК-термометра.

Ежемесячное обслуживание (30–45 минут)

1. Полная диагностика оборудования:

- Калибровка экструдера (проверка шагов/мм);

- Проверка термодатчика (погрешность не более ±3°C);

- Тест производительности вентиляторов системы охлаждения.

2. Профилактика износа:

- Смазка подшипников и направляющих (рекомендуется Super Lube или аналогичный состав);

- Подтяжка всех крепёжных элементов и соединений корпуса;

- Очистка и осмотр контактов электроники, проверка надёжности соединений.

3. Контроль расходных элементов:

- Измерение диаметра сопла микрометром для оценки износа;

- Проверка толщины ремней — допустимый износ не более 20%;

- Осмотр состояния пружин и демпферов, проверка их упругости.

Годовое обслуживание (полный сервис)

1. Комплексная разборка и ревизия:

- Ревизия всех механических узлов и направляющих элементов;

- Замена направляющих, даже если визуального износа не наблюдается;

- Обновление крепежа (болты, гайки, шайбы) для исключения усталости металла.

2. Модернизация и улучшения:

- Установка обновлённых компонентов и апгрейд системы охлаждения;

- Замена устаревшей электроники или платы управления;

- Переход на улучшенные экструдера или хотэнды для повышения точности печати.

3. Тестирование и контроль качества:

- 24-часовая тестовая печать для проверки стабильности работы;

- Контроль температурных режимов и скорости охлаждения;

- Проверка точности позиционирования и повторяемости движений.

Таблица замены расходников:

| Компонент | Срок замены | Признаки износа |

|---|---|---|

| Латунное сопло | 3–6 месяцев | Деформация отверстия, ухудшение качества печати |

| Ремни GT2 | 6–12 месяцев | Трещины, растяжение, неровное перемещение осей |

| Подшипники | 1–2 года | Люфт, посторонний шум при движении |

| Термокатрон | 2–3 года | Нестабильный нагрев, скачки температуры |

| Направляющие | 3–5 лет | Видимые борозды износа, вибрации при движении |

Такой план обслуживания 3D-принтера помогает систематизировать уход за оборудованием и избежать непредвиденных простоев. Грамотно составленный график технических проверок продлевает срок службы узлов, снижает риск дорогостоящих ремонтов и поддерживает стабильное качество печати изо дня в день.

Узнайте, о самых распространённых ошибках при печати на 3D-принтере!11. Советы по устранению проблем

Даже при регулярном обслуживании 3D-принтера иногда возникают неполадки, требующие точной диагностики и системного подхода. Правильное определение причины позволяет избежать лишних разборок и быстро вернуть оборудование в рабочее состояние.

Если во время печати появляются посторонние звуки, их характер подсказывает направление поиска:

- Металлический скрежет — чаще всего вызван отсутствием смазки линейных подшипников, нарушением параллельности направляющих или износом зубьев реек (особенно у дельта-принтеров).

- Дребезжание и вибрации — устраняются подтяжкой ремней, балансировкой вентиляторов и установкой демпферов на шаговые двигатели.

- Писк или свист — возможен при неправильно настроенном токе драйверов, изношенных подшипниках или плохом зацеплении шестерён экструдера.

Проблемы с первым слоем печати

Это одна из самых частых жалоб пользователей. Неровности, отслоения или «прозрачные» участки первого слоя почти всегда связаны с неправильной калибровкой или загрязнением платформы. Устраняются такие проблемы поэтапно:

- Визуальная диагностика — прозрачные участки указывают на завышенный Z-offset, а бугорки — на заниженный.

- Очистка платформы — загрязнения или следы жира мешают адгезии филамента.

- Точная настройка первого слоя — выполняется вручную в процессе печати или через меню принтера.

Экстренные меры при плохом прилипания слоёв:

- Проведение ручной калибровки прямо в процессе печати;

- Очистка стеклянной или PEI-поверхности ацетоном или спиртом;

- Повышение температуры стола на 5–10 °C для усиления адгезии;

- Использование клеевых или специализированных адгезивных составов.

Долгосрочные решения включают установку системы автоматического выравнивания (ABL), переход на более стабильные PEI- или текстурированные поверхности, а также регулярную профилактику платформы и калибровку Z-offset.

Устранение засоров экструдера

При засорах экструдера важно учитывать тип филамента, температуру плавления и время простоя оборудования. Для каждого материала применяются свои методы очистки.

Для PETG:

- Прогрев хотэнда до 250 °C и удержание температуры 2–3 минуты;

- Использование метода «cold pull» с нейлоновой нитью для удаления остатков расплава;

- Аккуратная прочистка сопла иглой 0,4 мм после охлаждения;

- Снижение температуры печати на 5–10 °C при повторном запуске, чтобы предотвратить перегрев.

Чистка сопла при печати ABS: рекомендации:

- Применение «атомного пулла» с капроновой леской для вытягивания загрязнений;

- Прогрев хотэнда до 270 °C и продувка сопла под давлением;

- При серьёзных засорах — химическая очистка сопла в ацетоновой ванне (только при снятом элементе и соблюдении техники безопасности).

Регулярная чистка экструдера, корректная настройка температуры и своевременная замена изношенных сопел позволяют избежать большинства проблем с подачей филамента. Такой подход снижает риск аварийных остановок и продлевает срок службы оборудования.

12. Инструменты для обслуживания 3D-принтера: базовый и продвинутый набор

Для эффективного обслуживания 3D-принтера необходим универсальный и проверенный на практике набор инструментов. Такой комплект помогает не только проводить регулярное обслуживание, но и оперативно устранять большинство неисправностей. Все необходимые аксессуары условно можно разделить на две категории: базовые инструменты и системы автоматизированного ухода.

Базовый набор мастера (Must Have)

Очищающие средства:

- Изопропиловый спирт (99%) в спрей-флаконе с дозатором — идеально подходит для очистки платформ и металлических деталей;

- Специализированный очиститель для электроники (без аммиака) для безопасного удаления пыли и нагара;

- Дистиллированная вода в герметичной таре — используется при уходе за чувствительными элементами охлаждения.

Механические инструменты:

- Набор бронзовых щёток (0.3–1.0 мм) для очистки сопел и направляющих без повреждения поверхности;

- Иглы для чистки сопел (твердосплавные, с ограничителем глубины) — помогают удалять засоры без риска деформации отверстия;

- Термостойкий пинцет с силиконовыми накладками — для работы при высоких температурах и безопасного захвата деталей.

Смазочные материалы:

- Литиевая смазка для направляющих (Super Lube 21030) — обеспечивает плавное движение осей;

- Тефлоновый спрей для подшипников скольжения и подвижных узлов;

- Термопаста высокого класса (до 300 °C) для надёжного теплоотвода от нагревательных элементов.

Измерительные приборы и средства контроля:

- Цифровой микрометр с точностью 0.01 мм — для проверки диаметра филамента и толщины сопла;

- Инфракрасный термометр (±1 °C) — помогает контролировать равномерность нагрева платформы и хотэнда;

- Тензометр для проверки натяжения ремней — незаменим при профилактике вибраций и люфтов.

AI-мониторинг и автоматическое обслуживание 3D-принтера (Pro Level)

Фильтрация и безопасность:

- Угольные фильтры с датчиком насыщения для удаления запахов и микрочастиц;

- HEPA-фильтры для замкнутых камер — повышают качество воздуха в рабочей зоне;

- Магнитные уловители металлической стружки — защищают электронику и подшипники от абразива.

Хранение расходных материалов:

- Герметичные боксы с гигрометром и подогревом — поддерживают оптимальную влажность филамента;

- Вакуумные упаковщики с азотной продувкой для длительного хранения катушек без окисления;

- Кассетные системы для организации больших запасов пластика на производстве.

Сервисные станции и оборудование:

- Ультразвуковые очистители для сопел и мелких деталей — удаляют нагар и пластик без механического воздействия;

- Автоматические смазочные инжекторы — поддерживают постоянный уровень смазки направляющих;

- Роботизированные системы калибровки — сокращают время настройки и повышают точность печати.

Такой комплект инструментов систематизирует обслуживание 3D-принтера, превращая его из спонтанной деятельности в организованный и контролируемый процесс. Используя качественные расходники и оборудование, вы продлеваете срок службы всех узлов, снижаете количество непредвиденных ремонтов и поддерживаете стабильное качество печати при минимальных усилиях.

13. Частые ошибки и профессиональные решения

Многолетняя практика обслуживания и анализа типичных неисправностей 3D-принтеров позволяет выделить ряд распространённых ошибок и эффективные методы их предотвращения. Эти рекомендации помогут продлить срок службы оборудования и избежать дорогостоящего ремонта.

Критические ошибки механического характера

Неправильное обращение с ремнями привода 3D-принтера:

- Перегибание при установке → Используйте монтажные зажимы и не допускайте перегибов ремня;

- Чрезмерное натяжение → Применяйте частотомер (90–110 Гц) для точной регулировки натяжения;

- Контакт с маслом или смазкой → Устанавливайте защитные кожухи и не допускайте загрязнения ремней.

Ошибки при работе с филаментом:

- Пересушка пластика (PLA при 60 °C более 12 часов) → Используйте сушилки с таймером или интеллектуальные осушители филамента;

- Хранение катушек на свету → Используйте UV-защитные контейнеры, чтобы предотвратить выцветание и разрушение материала;

- Смешение разных типов пластика в экструдере → Делайте цветовую маркировку катушек и не используйте остатки от разных партий.

Электронные ошибки и риски при обслуживании

Даже опытные пользователи 3D-принтеров иногда совершают критические ошибки при уходе за электроникой.

- Использование воды для очистки плат → Допускаются только спиртовые растворы для электроники;

- Применение абразивных средств для контактов → Замените их на специальные электроизоляционные ластики;

- Использование сжатого воздуха с высоким давлением → Не превышайте 2 бар, чтобы не повредить компоненты и датчики.

Ошибки при сборке и монтаже узлов:

- Перетяжка болтов → Используйте динамометрический ключ для точного момента затяжки;

- Перекрученные кабели → Организуйте кабельные трассы и фиксируйте провода нейлоновыми стяжками;

- Игнорирование защиты от статики → Работайте на заземлённой поверхности и применяйте антистатические браслеты.

Комплексный сервисный подход — это не только регулярная чистка и смазка, но и внимание к деталям. Соблюдая эти простые рекомендации, вы избежите большинства типичных проблем, продлите срок службы электроники и механики, а также сохраните стабильное качество печати на протяжении всего жизненного цикла устройства.

14. Заключение: ключевые принципы обслуживания 3D-принтера

3D-печать — это процесс, где результат напрямую зависит от взаимодействия специалиста с 3D-принтером. Грамотное обслуживание не только продлевает срок службы 3D-принтера, но и формирует культуру точной и предсказуемой работы. Можно выделить три ключевых принципа, которые обеспечивают стабильность работы и долговечность компонентов.

Оптимальная стратегия обслуживания 3Д-принтера заключается не в устранении поломок, а в их предотвращении.

1. Принцип регулярности

Безотказная работа принтера достигается за счёт планового профилактического обслуживания. Короткие еженедельные проверки эффективнее редких многочасовых ремонтов. Проводите осмотры по регламенту — например, после определённого количества часов печати или израсходованного филамента. Это поможет вовремя выявить износ и сохранить точность калибровки.

2. Принцип экономической целесообразности

Регулярное обслуживание — это всегда выгодно. Затраты на профилактику в несколько раз ниже стоимости внепланового ремонта. Такой подход значительно продлевает ресурс ключевых узлов: хотэнда, подшипников, ремней и электроники. Обслуживание — это не статья расходов, а инвестиция в стабильность и долговечность оборудования.

3. Принцип непрерывного развития

Квалификация специалиста по 3D-печати должна расти вместе с технологиями. Изучение новых методов очистки и калибровки, а также цифровое документирование работ по обслуживанию позволяют систематизировать опыт и повысить профессионализм. Такой подход делает работу с принтером предсказуемой и результативной.

Вывод: стабильную и долговечную работу 3D-принтера обеспечивает не только его начальная стоимость, но и грамотное регулярное обслуживание. Даже более дорогая модель 3D-принтера со временем теряет точность и надёжность без должного ухода. Следуя принципам профилактики и регулярного обслуживания, вы гарантируете стабильное качество печати, минимизируете простои и получаете предсказуемый результат от своего оборудования — независимо от его уровня.

Краткое резюме по обслуживанию 3D-принтера:

- Еженедельно: чистка платформы, контроль первого слоя, проверка натяжения ремней и визуальный осмотр проводки.

- Ежемесячно: смазка направляющих, диагностика электроники и охлаждения, проверка состояния экструдера.

- Раз в полгода: замена сопла, обновление термопасты в хотэнде, калибровка Z-offset и проверка подшипников.

- AI и IoT-мониторинг помогают выявлять износ заранее (predictive maintenance) и предотвращают аварийные остановки.

- Журнал обслуживания фиксирует все работы и позволяет поддерживать стабильность в долгосрочной перспективе.

Заключение

Регулярное техническое обслуживание 3D-принтера — простая и экономичная мера, которая значительно снижает риск поломок и повышает стабильность качества печати. Выполняя еженедельные и ежемесячные процедуры, вы продлеваете ресурс узлов и сокращаете затраты на ремонт.